今回は、工場のお仕事についてご紹介したいと思います。

さまざまな製品を製造する工場では『機械加工』と呼ばれる作業があります。名称から、何らかの物品を加工する作業だということはイメージできるかと思いますが、実際にどういった作業を『機械加工』と呼んでいるのかは分からない…という方が多いと思います。

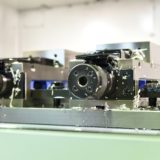

機械加工は、専用の工作機械や切削工具を用いて、金属やプラスチックなどの材料を「目的の形状に加工する」作業の事を指しています。この作業により、自動車などに必要になる高精度な部品が作りだされているわけです。

ただし、一口に『機械加工』と言っても、加工方法やそれに用いられる工作機械はさまざまなモノが存在しています。そこでこの記事では、主な機械加工の方法やそれに使用する工作機械の種類をご紹介していきます。

機械加工の種類について

それではまず、『機械加工』の種類についてご紹介していきたいと思います。

①切削加工(せっさくかこう)

切削加工は、古くから日本の製造業で行われている加工技術の一つです。この加工方法は、切削工具を用いて、金属などの材料を切ったり削ったりすることで、目的の形状に加工する作業を指しています。

切削加工の主な加工方法は以下のような物です。

- 旋削加工(ターニング)

『旋盤』と呼ばれる機械で材料を回転させ、『バイト』と呼ばれる切削工具を押し当て、外周を削ったり、穴をあけたりする加工方法が旋削加工(ターニング)と呼ばれます。この加工方法は、円柱の形にならざるを得ないことから、旋盤で作られる製品は『丸物』と呼ばれ、丸物加工とも呼ばれる場合があります。 - フライス加工(ミーリング)

フライス加工は、切削工具の方を高速回転させて加工する方法です。上記の、旋削加工が丸い素材を扱うのに対して、フライス加工は四角い素材を加工する際に用いられます。この加工方法では、「正面フライス」や「エンドミル」と呼ばれる切削工具を回転させ、材料に押し当てて加工を進めます。材料側は、テーブルに固定されていて、テーブルごと動かして加工します。ちなみに、フライス加工で出来上がった製品は、その形状から『角物(かくもの)』と呼ばれます。 - 穴あけ加工(ドリリング)

これは、その名称から分かるように、素材に穴をあける加工方法です。穴あけ加工では、テーブルの役割を持つ『ボール盤』、穴をあけるための『ドリル』、穴あけ後に穴の精度を整えたり、表面を綺麗にする『リーマ』と呼ばれる工具が使用されます。

②研削加工(けんさくかこう)

次は『研削加工』です。研削加工は、砥石を高速回転させ、材料に押し当てることで表面を削っていく加工技術となります。

材料を削るための砥石の表面には、ダイヤモンドや炭化ケイ素などを用いた「砥粒(とりゅう)」と呼ばれる小さな粒がついており、それらの粒一つ一つが『刃』となって材料の表面を削っていくという加工方法になります。この研削加工は、切削加工では削ることが不可能な硬さの材料を加工することができるのが特徴です。

③研磨加工(けんまかこう)

研磨加工も、研削加工と同じく『砥粒』と呼ばれる硬度が非常に高い微細な粒を用いて、材料の表面を少しずつ削っていく加工技術です。研磨加工と研削加工については、ともに砥粒を作用させて表面を削るという加工になるため、「同じ加工方法では?」と考えてしまう方も多いと思います。

しかし、『研磨加工』は、マイクロメートル(μm・ミクロン)単位での調整が可能で、制度や強度がより求められる製品に用いられる加工方法となります。研磨加工は、表面の凹凸を限りなく少なくし、光沢のある状態に仕上げることができますので美観の向上が期待できます。さらに、サビや汚れが表面に付着しにくくするための仕上げ工程にもなります。

機械加工に用いられる工作機械について

それでは、機械加工に用いられている工作機械の種類についてご紹介していきましょう。ここでは、一般社団法人日本工作機械工業会で紹介されている工作機械をご紹介しておきます。

- 旋盤

工作機械の中でも数多く用いられている代表的な機械です。一般的に、円筒または円盤状の工作物を回転させて加工する機械です。この機械で行う加工は「外丸削り・面削り・テーパ削り・中ぐり・穴あけ・突切り・ねじ切り」などがあります。 - ボール盤

穴あけ加工を行う機械です。ドリル工具を回転させて穴をあけます。なお、リーマ仕上げやネジ立てなどの加工にも用いられます。 - 中ぐり盤

ドリル工具などであけられた穴の内面を、より高い精度で所定の大きさに加工するための機械です。中ぐり加工以外にもドリル加工、フライス加工などもできます。 - フライス盤

フライス工具と呼ばれるものを回転させ、材料の平面、曲面、溝などを加工する機械です。加工に用いられる工具は「正面フライス・エンドミル・みぞフライス」など、多くの種類があります。 - 研削盤

切削工具(バイト、フライス工具など)の代わりに砥石車を用いて加工する機械です。加工精度が高く、切削加工より優れた仕上げ面が得られるという特徴があります。 - 歯切り盤

歯切り加工をする機械で、「ホブカッタ・ピニオンカッタ・ラックカッタ」呼ばれる工具が用いられます。 - マシニングセンタ

「中ぐり・フライス削り・穴あけ・ねじ立て・リーマ仕上げ」など、多種類の加工を連続で行えるNC工作機械です。それぞれの加工に必要な工具を自動で交換できる機能なども付いています。機械の軸構成によって横形、立て形、門形など各種のマシニングセンタが使われています。近年では、直交3軸と旋回2軸とを同時に制御することで、更なる複雑形状の加工を可能にする「5軸制御マシニングセンタ」の普及が進んでいます。 - ターニングセンタ

旋盤を複合化したNC工作機械です。

まとめ

今回は、古くから日本の製造業で行われている『機械加工』の種類やそれに用いられる機械の種類についてご紹介してきました。この記事でご紹介したように、一口に『機械加工』と言っても、目的の形状や精度に応じて、採用される加工方法や用いられる機械が異なります。近年では、工作機械がどんどん進化しており、一昔前のように「熟練の職人でなければできない…」と言われるような加工でも、自動で行えるようになっています。

製造業界では、今後も人手不足が予想されていますし、最新テクノロジーの導入による、省人化・省力化を目指して、工作機械の入れ替えを行う企業が多いです。なお、工作機械の入れ替えタイミングは、建物自体の改修にも適したタイミングと言えます。