今回は、工場で働く従業員の安全を守るためのポイントをご紹介していきたいと思います。一昔前の工場では、多くの労働災害が発生していたと言われています。

しかし、近年では、管理者への注意喚起やさまざまな技術の発展もあり、工場での労働災害の発生件数は減少傾向にあると言われています。それでもなお、工場での労働災害が「0件」になったというわけではありませんし、従業員の注意不足などによる労働災害が起きているのが現状です。

そこでこの記事では、工場などの製造現場で起こる主な労働災害の種類や、労働災害を減らしていくために、より強化すべき安全対策がどのようなものなのかについてご紹介します。

Contents

工場で発生する労働災害とは?

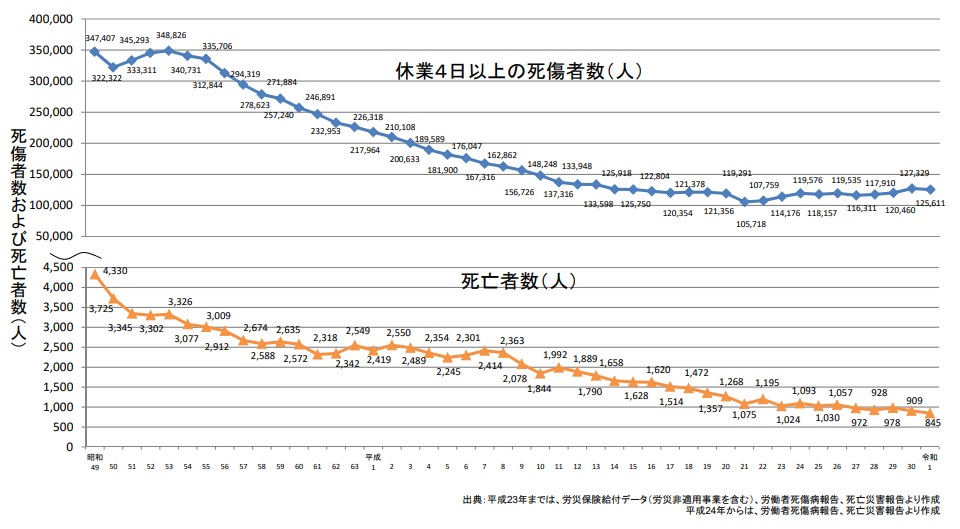

それではまず、工場などで発生する主な労働災害の種類についてご紹介しておきましょう。上図は、厚生労働省が公表している「平成31年/令和元年 労働災害発生状況」のデータで、このグラフから分かるように、労働災害による死亡者数、死傷者数は長い年月をかけて減少しているという傾向がわかります。ただし、直近10年間のデータを見ると、ほぼ横ばいとなっており、一概に良い結果が出ているとは言えないような状況が続いています。

それでは、工場などの製造現場では、どのような労働災害が発生しているのでしょうか?もちろん、さまざまな種類の事故の発生が考えられるのですが、工場では「挟まれ・巻き込まれ」「墜落・転落」「転倒」「動作の反動・無理な動作」などによる死傷災害が多くなっています。

以下に、製造現場で実際に発生した労働災害の事例をいくつかご紹介しておきます。

- 旋盤を使用して、機械器具の部品を製造していたところ、着衣の一部が旋盤に巻き込まれ、頭部などを強く打った。【はさまれ・巻き込まれ】

- 工場内設備の補修のため、はしごを登っていたが、はしごから落下した。【墜落・転落】

- 工場内に2段積で保管していたフレコンバックのうち、上部のフレコンバックが崩れ、下にいた労働者が被災した。【崩壊・倒壊】

- 天井クレーンで鉄板を吊り上げて運搬しようとしたところ、鉄板が落下し、下にいた労働者が被災した。【飛来・落下】

- 搬送用ロボットのエリア内に進入した被災者の後頭部にロボットのハンドリングアームが激突した。【激突され】

参考:平成31年/令和元年労働災害発生状況の分析等

参考:平成 28 年労働災害発生状況の分析等

労働災害を未然に防ぐための安全対策とは

それでは、上記のような労働災害を未然に防ぐためには、どのような安全対策が必要なのでしょうか?ここではまず、製造現場で必要と言われている基本的な安全対策からご紹介しておきます。

機械・設備の正しいメンテナンス

工場などで使用される機械・設備は、年々技術が進歩しており、その安全性も高くなっていると言われます。しかし、どのような設備でも、経年劣化があり、正しいメンテナンスを怠ってしまうと、その安全性に問題が生じてしまう危険があります。

特に、毎日稼働している設備などは、小さな部品の劣化が生じやすく、その不具合が原因で事故が発生してしまうリスクがあると考えなければいけせん。こういった設備の不具合による事故を防ぐためには、定期的な点検やメンテナンスが非常に重要です。また、作業開始前に、設備に何らかの不具合が生じていないか、チェックリストなどを作り、確認を義務付けるなども良いでしょう。

安全な環境を作る

転倒による事故が多い製造現場では、機械・設備の置き方や道具の収納方法なども注意が必要です。これらを怠ると、従業員が躓いて転倒したり、上から物が落下してきて怪我をしてしまうリスクが生じます。些細なことと思うかもしれませんが、大事故につながる危険がありますので、細かな部分からしっかりと管理するようにしましょう。

作業動線をしっかりと考えて、整理整頓された作業現場は、従業員の作業や移動がスムーズにできるようになり、転倒などによる事故のリスクを減らすことができます。具体的には、従業員の通路になっている場所に物を置かない、段差を作らないなどの工夫が大切です。また、使用頻度の低い機器や工具などは、作業場から離れた安全な位置に収納するなどもオススメです。

ストレスの少ない環境を作る

工場などでは、従業員の集中力が低下してしまうことで、重大事故の発生確率が高くなってしまいます。したがって、従業員がストレスなく働ける環境というのも非常に重要です。小さなストレスやミスが、大事故に発展してしまう危険がありますので、ストレスを溜めない環境作りにも注意しましょう。

例えば、「従業員が安全基準を守りながら作業する」のでは達成することができないような作業目標などを掲げてしまうような企業もありますが、このような場合、注意が散漫になり事故リスクが高くなってしまいます。また、休憩時間が少ない状態で長時間労働をさせることも、集中力の低下を招き、事故発生の危険性を増大させます。

安全対策を強化するためのポイント

ここまでは、労働災害を防ぐための基本的な安全対策をご紹介しました。上記のような安全対策は、ほとんどの企業で行われていると思うのですが、それでも労働災害を『0件』にすることができていないのが現状です。

それでは、従業員が安全に作業できるようにするため、安全対策を強化するにはどうすれば良いのでしょうか?ここでは、製造現場の安全性をより高めるために注意しておきたいポイントをいくつかご紹介しておきます。

安全教育の徹底

まずは、「どのような安全対策を講じることが事故を防ぐことに効果があるのか?」だけを教えるのではなく、「なぜそのような安全対策が必要なのか?」という、安全対策の意味まで理解してもらうことが重要です。監督者だけに行うのではなく、実際に作業を行う従業員にも安全対策の重要性を理解させ、安全意識を向上させることが、事故防止に効果的だと言われています。

このように、企業全体の安全意識が高まることで、しっかりとした安全対策を講じることができるようになります。

定期的な見回りやチェックを徹底する

工場での安全を守るためには、「安全管理者」「安全衛生推進者」「衛生管理者」などの資格保持者が、定期的に現場を見回ったり、安全対策のためのルールが守られているのかをチェックすることが大切です。そうすることで、何か問題があった際に、迅速に対応することができるようになります。

どのような製造現場でも、事故を未然に防ぐための安全対策は作られていると思いますが、そのルールが徹底されていない場合も少なくありません。例えば「作業ノルマを達成すること」を重視するあまり、安全対策を無視してしまっているのであれば、ルールなどを作っていたとしても意味がないですよね。したがって、定期的に安全対策がきちんと守られているのかをチェックするようにしましょう。

まとめ

今回は、工場での事故を防ぐため、どのような安全対策が必要になるのかをご紹介してきました。この記事でご紹介したように、製造業では長期的にみると、労働災害が減少傾向にあると言えます。しかし、ここ10年程度で考えてみると、労働災害による死傷者数は横ばいになっており、現状の安全対策だけではさらなる事故の減少が難しくなっていると言えるでしょう。

もちろん、いきなり労働災害を『0』にまで減少させることは難しいと思いますが、可能な限り少なくするためにも、安全対策を強化させていく必要があると考えられます。製造現場で行う安全対策には、さまざまな種類が存在しますが、ロボット化による省人化なども非常に効果的な手法と言えます。労働災害は、人為的ミスを原因とするものも多いですので、生産性向上の目的だけでなく、製造現場の安全性を高める目的でロボット化を進めるのも良いかもしれませんね。

引用:

引用: